``Die Li3‑Method bietet ein durchgängiges Planungskonzept zur Generierung komplexer Fassaden und Gebäudehüllen, die sich mit standardisierten Stangen-Knoten-Systemen realisieren lassen. Kombiniert mit dem N‑AM_Li3‑Knoten (European Patent No. EP4051843) können diese Konstruktionen als Stick-, Unitized- oder freie Hüllstruktur ausgeführt werden – sowohl in Stahl als auch in Aluminium.`` Mohsen, Alamir. Design to Manufacture of Complex Building Envelopes: Single Layer Envelopes: Mullion-Transom Systems+ 3D Printed Metal Nodes. Vol. 56. Springer Nature, 2020.

LinkLi3-Methode

Li3M Software

N-AM_Li3

Li3M ist eine innovative, vollständig digitale Planungssoftware, die von Lithium Designers für die Gestaltung, statische Berechnung und Fertigung komplexer Freiformfassaden und Gebäudehüllen entwickelt wurde. Sie ermöglicht das parametrische Modellieren geometrisch anspruchsvoller Strukturen, generiert automatisch topologie-optimierte Knotenpunkte (N‑AM_Li3) mittels ANSYS-Simulationen und lässt sich nahtlos mit RFEM zur statischen Berechnung integrieren. Die im selektiven Laserschmelzverfahren (SLM) 3D-gedruckten Knoten können direkt als CAD-Dateien aus Li3M exportiert und an Fertigungspartner übermittelt werden. Durch die Kombination von Standardprofilsystemen mit digital erzeugten Verbindungselementen revolutioniert Li3M den traditionellen Fassadenbau – der Planungsaufwand, Materialverbrauch und die Bauzeit werden deutlich reduziert.

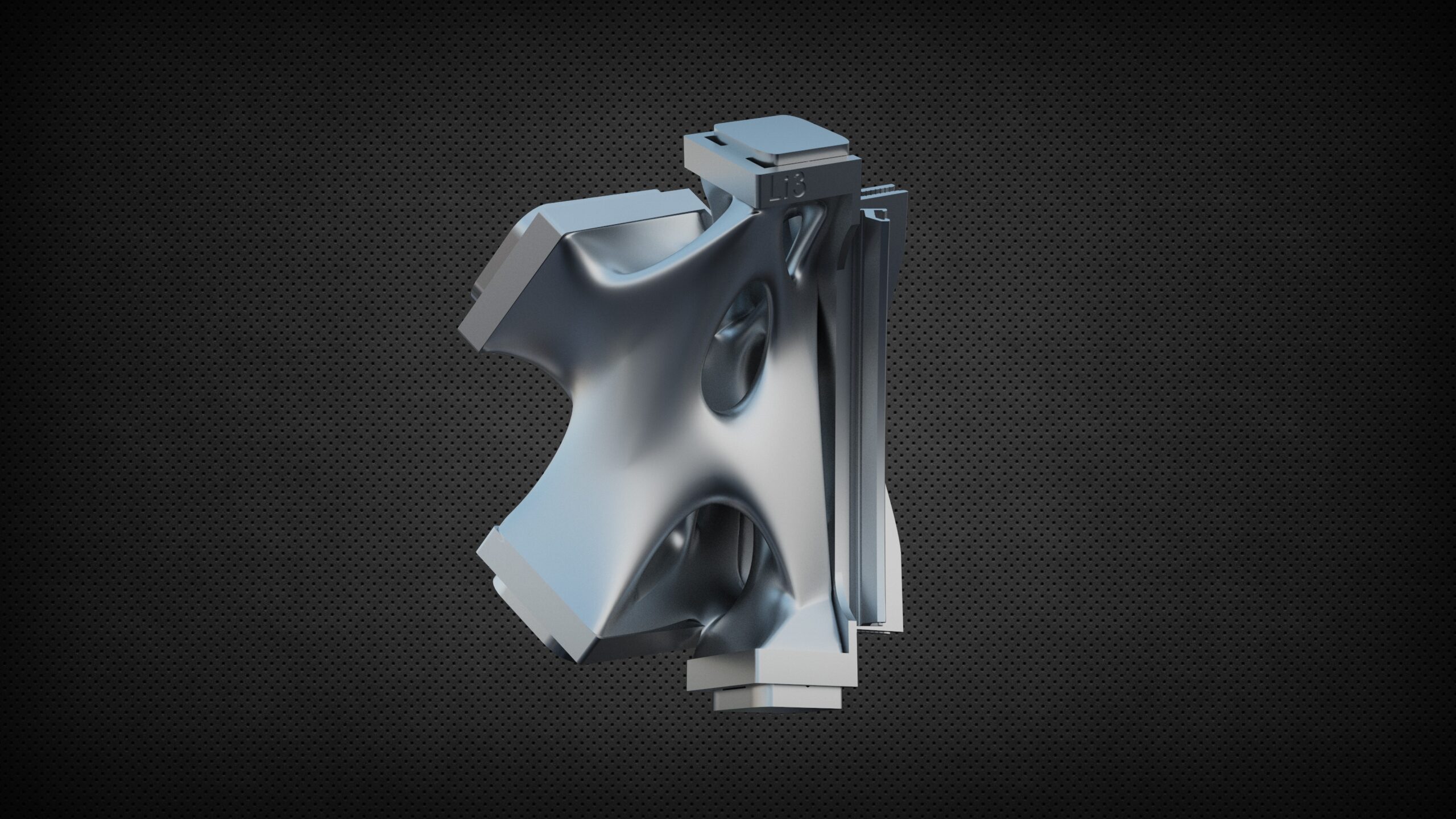

Die N‑AM_Li3‑Knoten sind topologie-optimierte, 3D-gedruckte Metallverbindungselemente, die von Lithium Designers im Rahmen der Li3_Method für den Bau von Freiformfassaden und Gebäudehüllen entwickelt wurden. Jeder Knoten wird individuell durch strukturelle Simulationen in ANSYS generiert, sodass nur das für die Tragfähigkeit notwendige Material erhalten bleibt – das Ergebnis sind leichte, bionisch geformte Strukturen, die sowohl funktional als auch ästhetisch einzigartig sind. Gefertigt im selektiven Laserschmelzverfahren (SLM) aus Aluminium oder Stahl, lassen sich die Knoten nahtlos in gängige Pfosten-Riegel-Systeme integrieren und ermöglichen einen modularen, schraubbaren Aufbau ganz ohne Schweißarbeiten – ähnlich einem Lego-Prinzip. Diese Innovation erlaubt eine schnellere, präzisere und wirtschaftlichere Umsetzung komplexer Architekturentwürfe, reduziert den Materialeinsatz und vereinfacht die Montage auf der Baustelle erheblich.

Projekte & Konzepte

N‑AM_Li3 1. Generation (Konzept, entwickelt 2013)

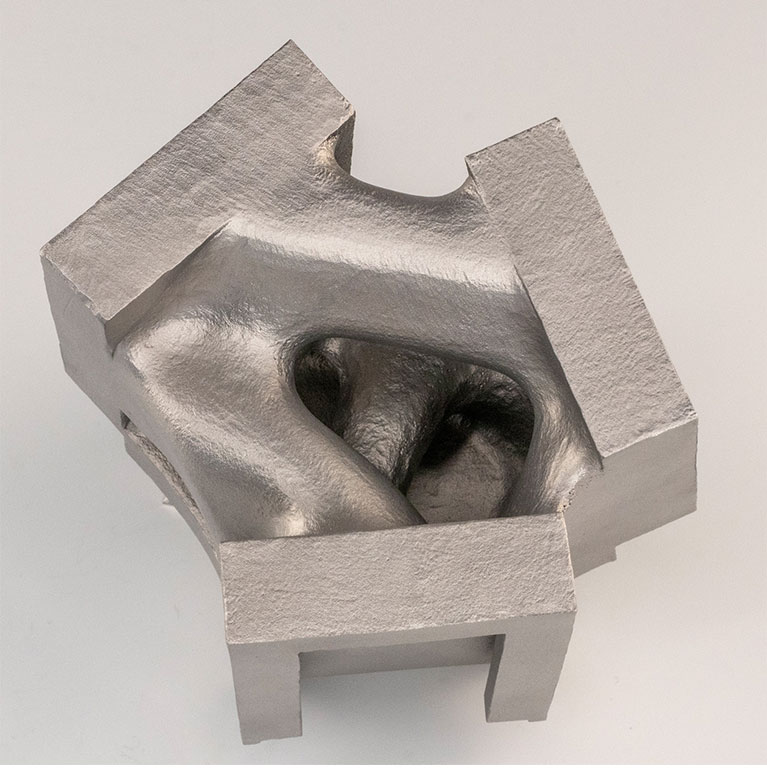

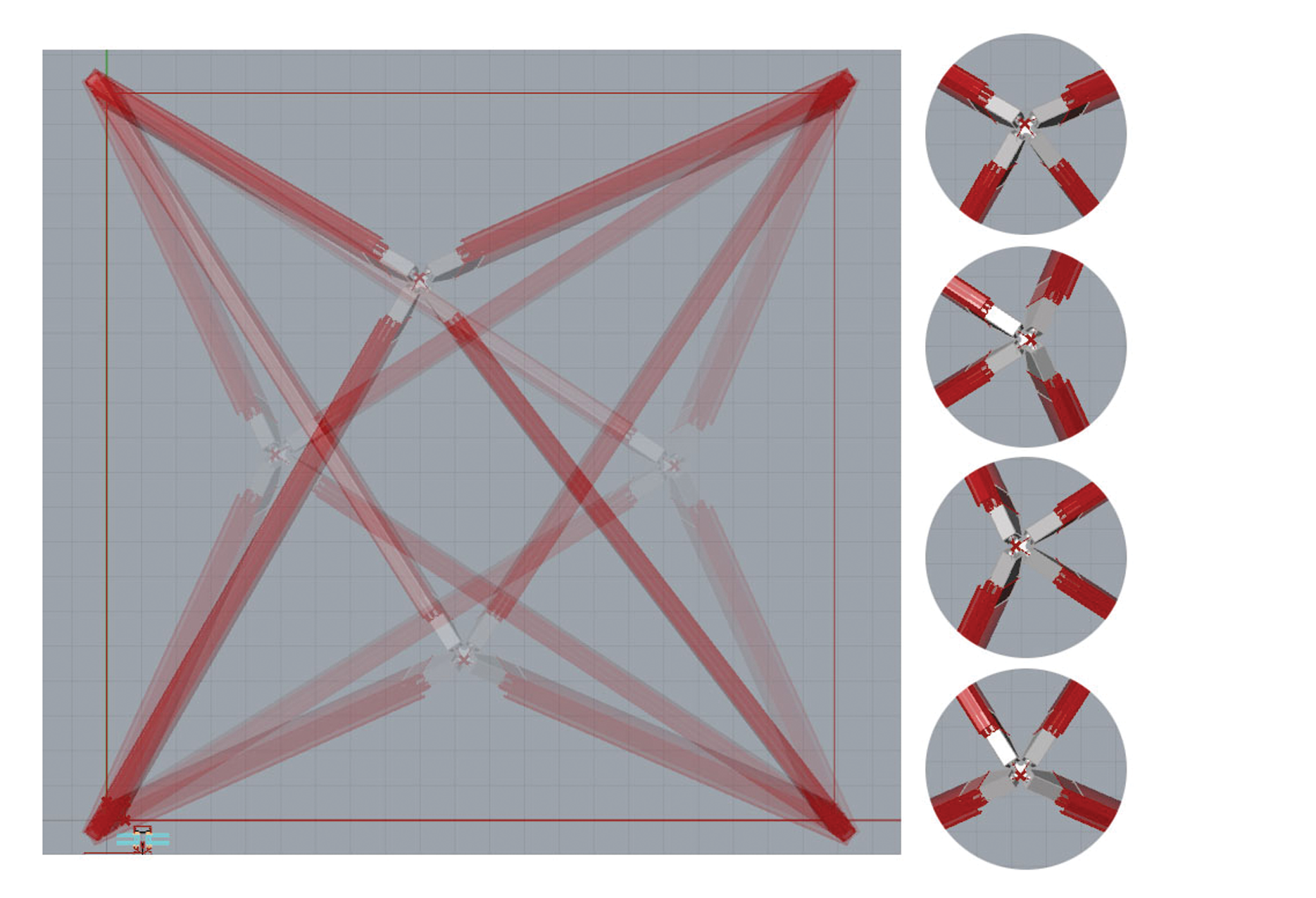

In der frühen Phase der Forschung lag der Fokus auf der Integration parametrischer Modellierung in den Entwurfsprozess – der Einsatz additiver Fertigung wurde zu diesem Zeitpunkt noch nicht berücksichtigt. Das Konzept basierte auf einer kugelförmigen Verbindung innerhalb des Knotens, die eine vollständige Rotationsfreiheit entlang aller Achsen erlaubte und so verschiedene Profilorientierungen aufnehmen konnte. Diese ersten Entwürfe, bekannt als N‑AM‑Serie, wurden digital modelliert und optimiert, um eine präzise Ausrichtung zu den anschließenden Profilen zu ermöglichen, deren Normalenvektoren zu bestimmen und den Knoten effizient zu positionieren. Die erste Generation von N‑AM bewies erfolgreich die Flexibilität, komplexe Fassadeneinheiten parametrisch zu definieren und die notwendigen Geometriedaten für Fertigung und Montage zu generieren. Dieser Erfolg führte zur Entscheidung, den Knoten vollständig zu digitalisieren und additive Fertigung in den Entwicklungsprozess einzubeziehen – ein Schritt in Richtung Hochhaus-Tessellation und Gitterschalenstrukturen auf Freiformoberflächen.

N‑AM_Li3 2. Generation (Konzept, entwickelt 2015)

Die zweite Generation des N‑AM‑Knotens baute auf dem Erfolg der ersten Version auf und erweiterte dessen Möglichkeiten, indem sie die Beschränkung auf reguläre Geometrien überwand. Ziel war es, einen vollständig integrierten parametrischen Workflow mit Grasshopper und Rhinoceros zu entwickeln. Dieser umfasste die Knotengenerierung basierend auf der Position im Tragwerk, die statische Analyse, die Formoptimierung durch Netzentspannung sowie die spannungsbasierte Topologieoptimierung. Der Prototyp, bekannt als N‑AM 10, bestand aus vier runden Hohlprofilen, die an einem Punkt zusammenliefen, und wurde mit Kangaroo (für die Netzentspannung) sowie Karamba (für die Strukturstatik) weiterentwickelt. Die Topologieoptimierung erfolgte nach dem SIMP-Ansatz, wobei wenig belastete Netzbereiche entfernt wurden, um Material zu sparen. Der daraus resultierende Edelstahlknoten wurde mit dem EOSINT M270-System gefertigt und bewies die Umsetzbarkeit eines vollständig digitalen, einstufigen Entwicklungsprozesses – auch wenn zu diesem Zeitpunkt noch keine physikalischen Tests durchgeführt wurden.

N‑AM_Li3 (Konzept, veröffentlicht 2019)

N‑AM_Li3 stellt die erste vollständig validierte und testbare Version unseres 3D-gedruckten Fassadenknotens dar und markiert den Übergang vom Prototyp zur marktreifen Produktlösung. Der Knoten wurde in einem vollständig digitalen Workflow entwickelt – bestehend aus parametrischer Modellierung, struktureller Simulation und Topologieoptimierung – und speziell für den Werkstoff Aluminium (AlSi10Mg) ausgelegt. Die Fertigung erfolgte auf einem Metall-3D-Drucker von RENISHAW. Verschiedene Verbindungstypen wurden untersucht; die finale Version nutzt eine gleitende Schwalbenschwanzverbindung, die über zwei Schrauben in den Entwässerungskanälen befestigt wird und so strukturelle Steifigkeit sowie eine exakte Ausrichtung zu den Fassadenprofilen gewährleistet. Die Form des Knotens wurde für den 3D-Druck optimiert – mit minimalem Stützmaterial, maximaler Steifigkeit und kompaktem Bauraum. In einem umfassenden Komponententest wurde die strukturelle Integrität bestätigt: Der Knoten versagte erst bei ca. 6 mm Verformung unter einer Last von 63 kN. Dieses Ergebnis unterstreicht die Leistungsfähigkeit der Li3_Method und etabliert N‑AM_Li3 als tragfähige, digital gefertigte Verbindungslösung für Freiformfassaden.

HivE (Projekt, fertiggestellt 2022)

HivE ist das weltweit erste Architekturprojekt, das 3D-gedruckte Metallknoten in einer realen Gebäudefassade einsetzt und damit das volle Potenzial der Li3_Method von Lithium Designers demonstriert. In Zusammenarbeit mit einem Automobilunternehmen in Adelmannsfelden fertiggestellt, besteht die Freiform-Glasfassade aus 134 individuell geformten N‑AM_Li3‑Knoten, die im selektiven Laserschmelzverfahren (SLM) hergestellt und innerhalb von nur acht Stunden ohne Schweißarbeiten montiert wurden. Mithilfe der firmeneigenen Planungssoftware Li3M wurde die gesamte Fassade digital entworfen, statisch berechnet und für die Fertigung vorbereitet – einschließlich nahtloser Integration des Schüco-Fassadensystems FW50 SG.Si mit dreifach verglasten Isoliergläsern. Für das Projekt wurde eine Zustimmung im Einzelfall (ZiE) vom Land Baden-Württemberg erteilt. HivE wurde mehrfach ausgezeichnet, unter anderem mit der 3D Pioneers Challenge 2021 und den ICONIC AWARDS 2022, und etabliert Lithium Designers als globalen Vorreiter für digitale und additive Bauprozesse.

Die im HivE-Projekt eingesetzten N‑AM_Li3‑Knoten wurden aus einer Aluminiumlegierung im selektiven Laserschmelzverfahren (SLM) 3D-gedruckt und fungierten als zentrale tragende Verbindungselemente der Freiform-Glasfassade. Sie wurden speziell für die Integration in das Schüco FW50 SG.Si System entwickelt und mit einer sichtbaren Schraubverbindung an die Aluminiumprofile angebunden – für eine steife, sichere Verbindung ganz ohne Schweißarbeiten. Drei unterschiedliche Knotentypen wurden konstruiert, um die jeweiligen statischen Anforderungen innerhalb der Fassade zu erfüllen: obere Trägerknoten, untere Trägerknoten und freiliegende Knoten. Jeder Knoten wurde individuell über parametrische Modellierung und strukturelle Optimierung erzeugt – für maximale Funktionalität und architektonische Präzision. Diese maßgeschneiderte, leistungsorientierte Herangehensweise ermöglichte die effiziente Umsetzung komplexer Geometrien bei minimalem Montageaufwand auf der Baustelle.

Westfield Hamburg-Überseequartier (Projekt, fertiggestellt 2025)

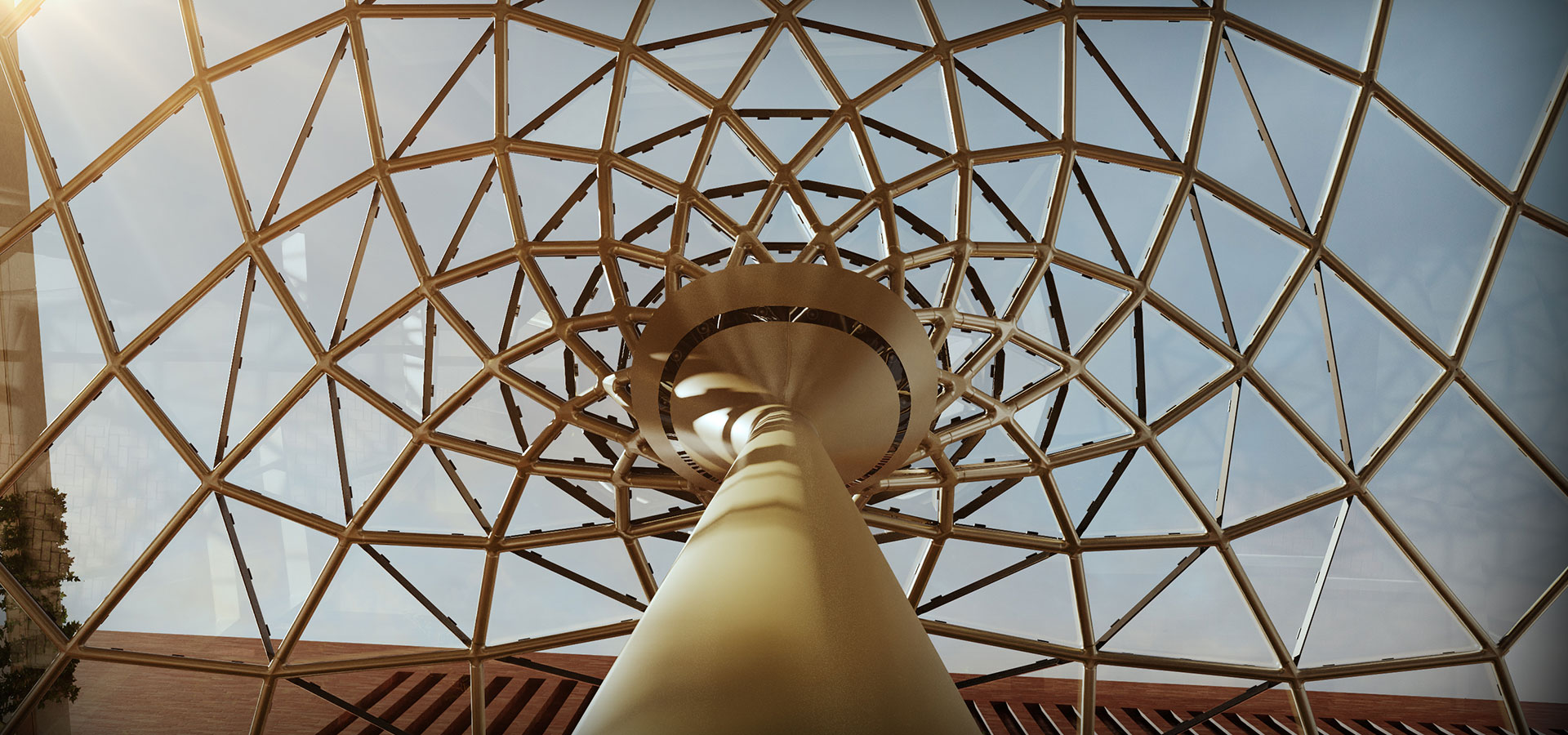

Im Herzen der Hamburger HafenCity gelegen, ist das Westfield Hamburg-Überseequartier Europas größtes innerstädtisches Entwicklungsprojekt und beeindruckt mit einem spektakulären Metall-Glasdach, das von Werner Sobek entworfen wurde. Dieses filigrane Geflecht aus Stahl und Glas überspannt große Teile des Quartiers, wertet den öffentlichen Raum deutlich auf und schafft ein wettergeschütztes Open-Air-Erlebnis für Shopping und Freizeit. Das Projekt markiert die erste großmaßstäbliche Umsetzung unserer Li3_Method und beweist deren Praxistauglichkeit bei komplexen architektonischen Anwendungen. Das Dach besteht aus rund 20.000 individuellen Profilen, 9.700 CNC-gefrästen Knotenpunkten – 4.350 aus Aluminium und 4.350 aus Stahl – sowie 8.353 einzigartigen Glasscheiben. Jeder der 34 tragenden Stützen weist eine individuelle Geometrie auf, die sich aus ihrer jeweiligen Position innerhalb der Struktur ergibt. Durch einen hochpräzisen digitalen Planungs- und Optimierungsprozess konnte trotz der komplexen Freiformgeometrie ein hoher Standardisierungsgrad bei Profilen und Glasflächen erreicht werden.

LucID (Konzept, veröffentlicht 2023)

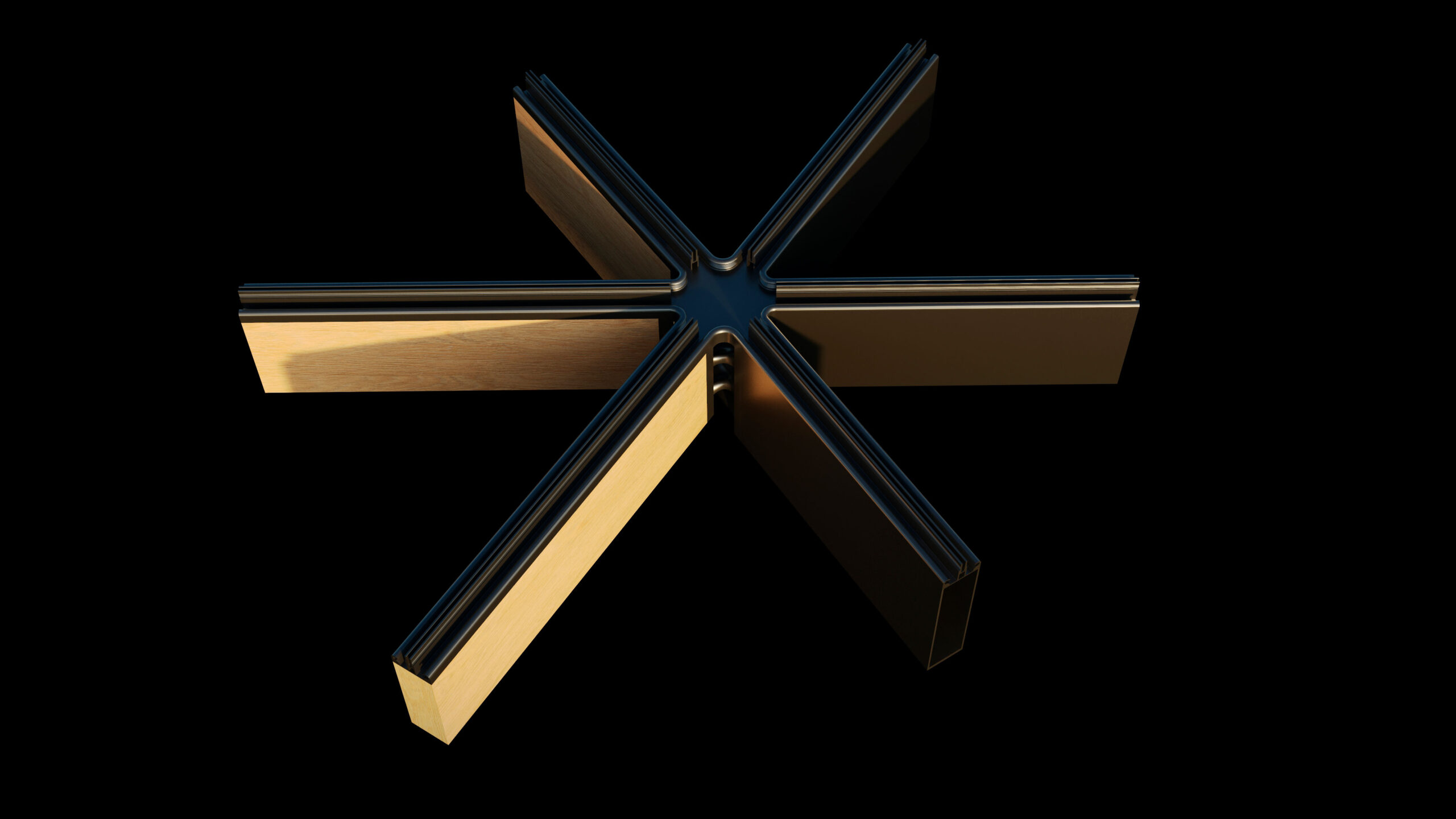

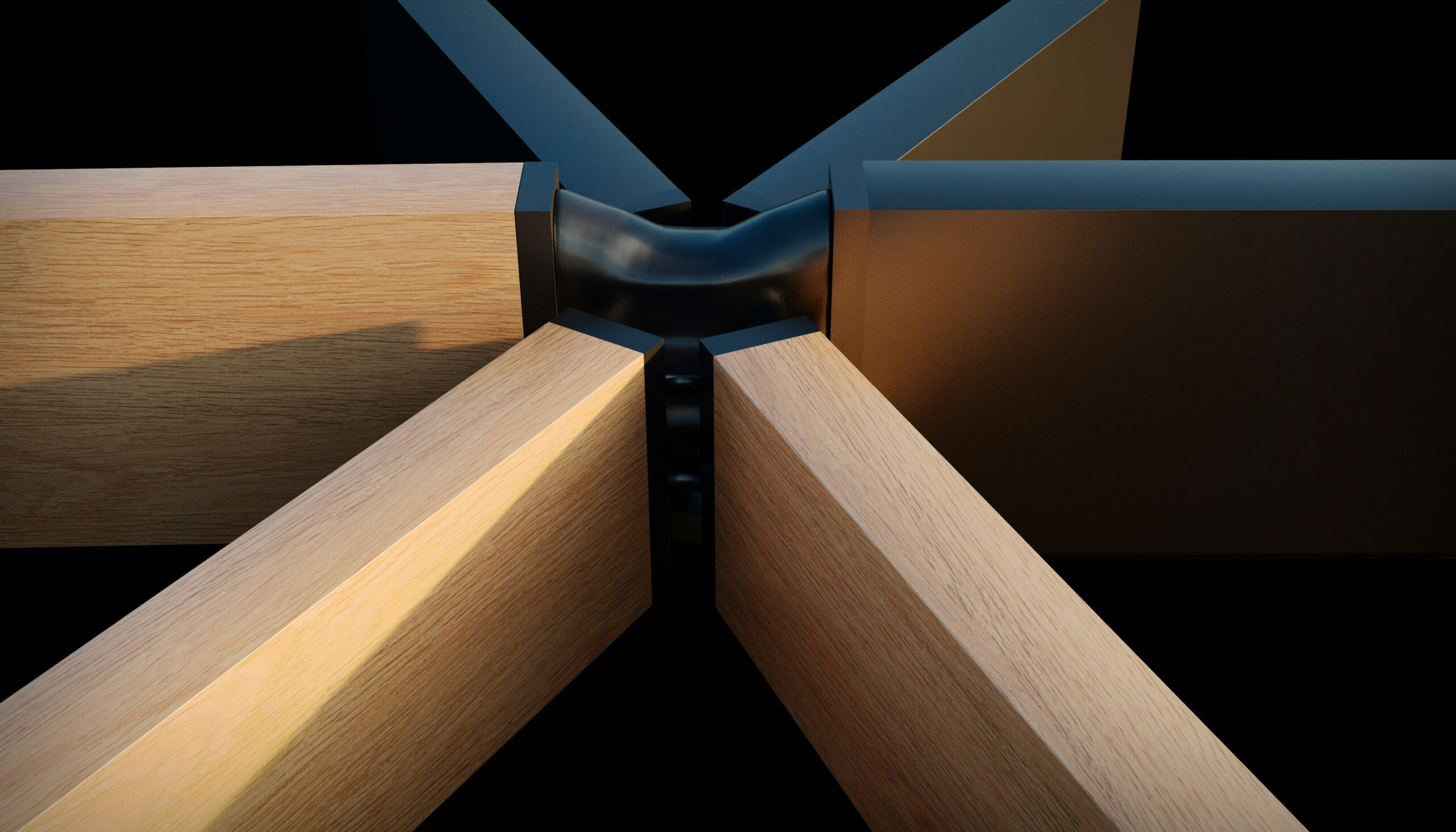

LucID wurde 2023 auf der BAU Messe in Zusammenarbeit mit Hydro Building Systems vorgestellt und markiert die nächste Evolutionsstufe unserer Knotentechnologie. Die überarbeitete Serie präsentierte drei Knotentypen – 3-armig, 4-armig und 6-armig – anhand eines maßstabsgetreuen Mock-ups. LucID zeichnet sich durch eine neu entwickelte, schlanke Profilverbindung aus, die die strukturelle Festigkeit erheblich steigert und gleichzeitig eine minimale visuelle Präsenz bewahrt. Im Vergleich zu früheren Versionen bietet das optimierte Verbindungskonzept eine verbesserte mechanische Leistung sowie eine nahtlose Integration in gängige Fassadensysteme – und setzt damit neue Maßstäbe für elegante und robuste Freiformkonstruktionen.

HarMoniE – (Pflegeheim Konezptidee in Walldorf, Deutschland, entwickelt im Jahr 2023)

Im Rahmen eines Realisierungswettbewerbs entwarf Lithium Designers das Pflegeheim „HarMoniE“ als eine architektonische Brücke zwischen Vergangenheit und Zukunft. Der Baukörper gliedert sich in drei Flügel, die durch lichtdurchflutete Treppenhäuser und ein zentrales Atrium verbunden sind – gestaltet als Orte der Begegnung, Erinnerung und Orientierung. Die Fassade vereint natürliche Holzoberflächen mit modernen Metallelementen und steht symbolisch für das harmonische Miteinander von Alt und Neu. Drei frei geformte Dachkuppeln fungieren nicht nur als grüne Oasen im städtischen Raum, sondern auch als zentrale Elemente für Tageslicht, Belüftung und Photovoltaik. Das gesamte Gebäude ist in nachhaltiger Holztafelbauweise konzipiert und verbindet hohe ökologische Qualität mit gestalterischer Klarheit.

3D-gedruckte Knoten – Geometrie trifft Nachhaltigkeit

Ein zentrales Element des Entwurfs war der Einsatz von 3D-gedruckten Knoten zur Verbindung der komplex geformten Kuppelstrukturen. Die Knoten wurden parametrisch entworfen, topologieoptimiert und additiv gefertigt, um sowohl den gestalterischen als auch den statischen Anforderungen gerecht zu werden. Sie verbinden Holz- und Aluminiumprofile im Pfosten-Riegel-System und demonstrieren den praktischen Nutzen der Li3_Method in einem anspruchsvollen Architekturkontext. Obwohl das Projekt nicht realisiert wurde, zeigt es eindrucksvoll, wie digitale Planung und nachhaltige Fertigungstechnologien zu innovativen Lösungen im Pflege- und Gesundheitsbau beitragen können.

VinEyaRd – (Das Rathaus- und Bärenareal Konzeptidee in Durbach, Deutschland, entwickelt im Jahr 2023)

Inmitten der malerischen Landschaft von Durbach entstand mit VinEyaRd ein architektonisches Konzept, das Naturverbundenheit und Innovationsgeist vereint. Inspiriert von den sanften Hügeln der umliegenden Weinberge, formt ein markantes Freiform-Glasdach das Herzstück des Entwurfs – es überspannt die Erweiterung des Rathauses und das neu gestaltete „Bären“-Gebäude. Beide Baukörper sind durch eine elegante Brücke miteinander verbunden und schaffen einen großzügigen, einladenden Vorplatz. Holz, recyceltes Aluminium und Glas bestimmen die Materialität des Entwurfs, während eine nachhaltige Holztafelbauweise für ökologische Qualität sorgt. Die transparente Glasecke der Erweiterung öffnet das Gebäude nach außen, und die vielfältige Nutzung – Verwaltung, Gastronomie und Wohnen – schafft eine lebendige Verbindung zwischen öffentlichem Raum und alltäglichem Leben.

Topologie-optimierte Knoten für Freiformarchitektur

Ein zentrales gestalterisches und konstruktives Element von VinEyaRd ist das freigeformte Glasdach, das sich wie eine Hommage an die Topografie Durbachs über die Gebäude legt. Getragen wird es von einem hybriden System aus Holz- und Aluminiumprofilen, verbunden durch topologie-optimierte, 3D-gedruckte Knotenpunkte. Diese individuell entwickelten Knoten ermöglichen die präzise Umsetzung der komplexen Geometrie und sorgen für strukturelle Stabilität bei gleichzeitig minimalem Materialeinsatz. Die additive Fertigung erlaubt eine nachhaltige und materialsparende Produktion – ein zukunftsweisender Ansatz für anspruchsvolle Bauaufgaben. Als Wettbewerbsbeitrag zeigt das Projekt eindrucksvoll, wie digitale Planung und moderne Fertigungstechnologien zu einer ortsspezifischen, ausdrucksstarken Architektur beitragen können.

Bleiben Sie gespannt auf unsere kommenden Projekte!